一、系统组成

流水线视觉检测系统主要由以下几部分组成:

1. 检测相机:用于捕捉汽车配件表面的图像信息。

2. 照明系统:提供均匀、稳定的照明环境,确保图像质量。

3. 图像采集卡:将相机捕捉的图像传输至计算机进行处理。

4. 计算机软件:对图像进行处理、分析,判断瑕疵尺寸。

5. 输出设备:将检测结果反馈至生产线,如指示灯、报警器等。

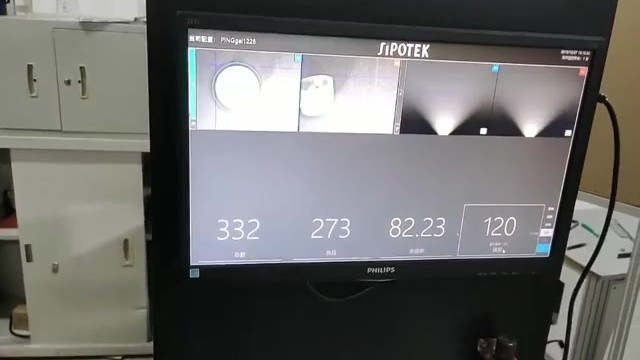

1. 图像采集

检测相机通过光学镜头将汽车配件表面的图像信息采集到传感器上。照明系统为相机提供均匀、稳定的照明,确保图像质量。图像采集卡将图像数据传输至计算机。

2. 图像预处理

计算机软件对采集到的图像进行预处理,包括去噪、对比度增强、二值化等操作。预处理后的图像有助于提高后续分析的准确性。

3. 瑕疵检测

计算机软件采用图像处理算法对预处理后的图像进行分析,检测汽车配件表面的瑕疵。常见的瑕疵检测方法包括:

(1)边缘检测:通过检测图像中的边缘信息,识别出瑕疵的轮廓。

(2)形态学处理:运用膨胀、腐蚀等形态学运算,突出瑕疵特征。

(3)特征提取:提取瑕疵的形状、大小、位置等特征。

4. 尺寸测量

计算机软件根据瑕疵的特征信息,利用图像处理算法对瑕疵尺寸进行测量。常见的尺寸测量方法包括:

(1)模板匹配:将瑕疵与预设的模板进行匹配,计算匹配度,从而确定瑕疵尺寸。

(2)轮廓分析:分析瑕疵的轮廓信息,计算其面积、周长等参数,进而确定尺寸。

5. 结果输出

计算机软件将检测到的瑕疵尺寸信息输出至生产线,如指示灯、报警器等。生产线根据检测结果对不合格的汽车配件进行剔除,确保产品质量。

三、系统优势

1. 自动化程度高:流水线视觉检测系统可实现自动化检测,提高生产效率。

2. 检测精度高:系统采用先进的图像处理算法,检测精度高,降低人工检测的误判率。

3. 适用范围广:系统可应用于多种汽车配件的表面瑕疵检测,具有广泛的适用性。

4. 易于集成:流水线视觉检测系统可方便地集成到现有生产线中,提高生产线的智能化水平。